设置液膜铸造模拟

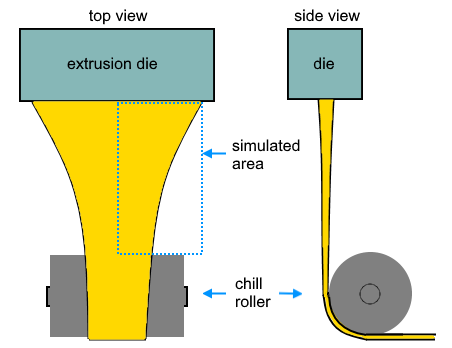

对于拉伸到自由空间的粘弹性流体的一层或多层薄膜,液膜铸造建模为具有二维网格的自由表面流。

下图显示了一个典型案例。液膜流入顶部的模拟区域,然后在底部流出。该边为自由表面。只需使用在中心线下延伸的对称平面模拟模具和滚筒之间的一半液膜。

液膜厚度可以忽略不计,这样便可使用二维网格。对液膜形状进行建模,但模拟中不包括模具和滚筒形状。

要设置液膜铸造模拟:

-

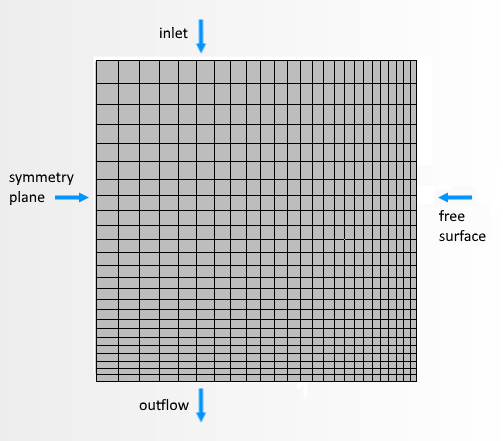

创建液膜的二维网格,其中边指定为入口、流出和壁面或对称平面。使用相对较小的网格单元(速度梯度会很陡峭),例如,自由表面和流出。下图显示了变形之前的液膜。

-

在物理连续体中,选择以下模型:

组合框 模型 时间 稳态或隐式非稳态 流体 粘性流 可选模型 二维 聚合物位移 自由表面 可选模型 液膜铸造 - 编辑节点,然后设置 Free Surface Properties(自由表面属性) 以指定流体方向。

-

如果液膜包含多层,则为每层创建一个层节点:

- 编辑 节点,并将类型设为速度入口。

- 编辑 节点,并将类型设为自由表面。

- 编辑节点下的其他节点,将每个节点的类型设为自由流或对称平面。出口的边界必须为自由流。

-

编辑节点,并设置速度和液膜厚度的值。如果液膜由多层组成,则为每层指定厚度:

请参见边界设置。

-

编辑节点,并将方法值设为拖曳速度或法向速度。

对于拖曳速度,流体的垂直速度分量设为零;对于法向速度,流体的垂直力分量设为零。使用任一方法时,都会显示节点。

- 编辑节点,并选择方法的值。

-

编辑自由表面的物理条件节点,并设置以下内容:

节点 属性 设置 变形指定 指定 位移 变形位移指定 指定 内部

如果为非等温情况,使用以下步骤:

- 在物理连续体中,从可选模型框中选择“粘性能量”。

- 编辑 节点,并设置值属性。

- 对于侧边界,编辑 节点,并设置条件属性。在大多数情况下,由于液膜厚度很小,因此使用绝热。

- 编辑节点,并设置选项(通常设为对流和辐射)。

- 编辑节点,并设置环境温度、热通量、热传递系数和表面发射率的值。

-

运行模拟。

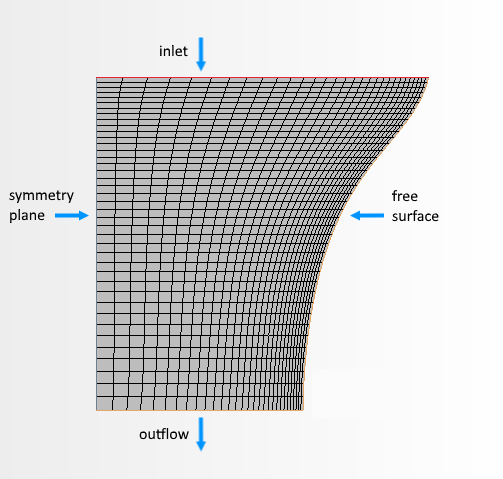

网格根据流入和流出速度之差变形:

模拟会计算液膜厚度、温度、速度和液膜上的应力分布。