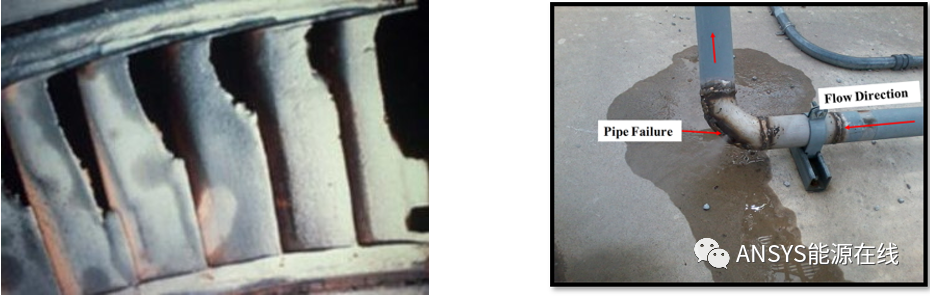

冲蚀指液体或者固体的小颗粒按照一定速度或者角度对材料表面进行冲击,造成材料损耗的现象或者过程(例如,泥浆对管路的冲蚀,高速雨滴对汽轮机叶片的冲蚀),该现象广泛存在于石油化工,航空航天,水力输送,矿物加工工程等领域。如图1所示,冲蚀会造成管路,管道配件,阀门以及一些设备的损坏,迫使工厂停车造成生产损失,而更换设备必定产生相应的成本,另外冲蚀的产生也会限制设备的使用寿命。如果在早期设计中,能够准备预测冲蚀,并通过结构优化,减少冲蚀的影响;在生产时,通过对现有设备进行仿真,预测冲蚀的损坏周期,为设备停工检修时间提供理论支撑,对实际生产都有很大的指导意义。

图 1 (左)汽轮机叶片冲蚀 (右)管路的冲蚀

基于以上,笔者将陆续向大家详细介绍冲蚀的形成及原理、稀相系统中冲蚀、以及稠密系统中冲蚀,本期将主要侧重对其基本理论的介绍。影响冲蚀的因素很多,冲蚀的机理比较复杂,主要与以下因素有关:

-

粒子的物性与轨迹

-

局部的流场的湍流

-

固体壁面条件

-

多相流的影响

-

材料的磨损造成局部空穴。

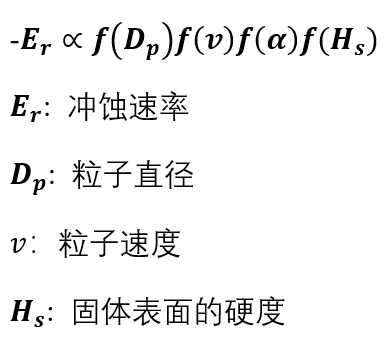

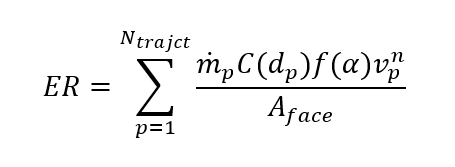

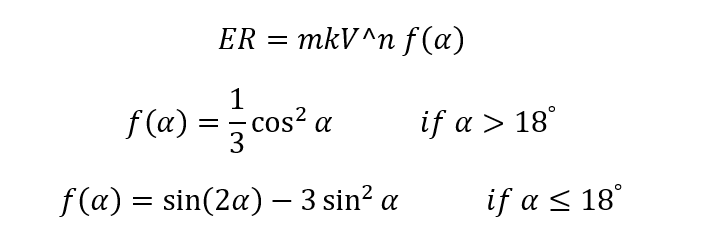

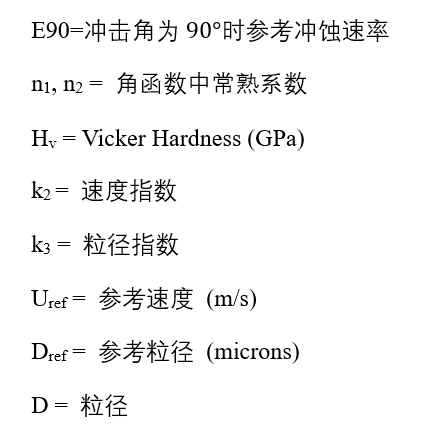

因此几乎没有一个通用的冲蚀模型能够适用于所有工况的仿真,针对不同情况应该选择不同的模型。值得庆幸的是,冲蚀模型的形式仍有很多相似之处,冲蚀速率大小正比于粒子直径、粒子速度、碰撞角度,固体表面的硬度等,通用形式如下:

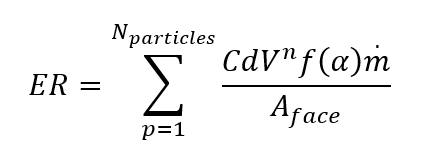

早期对于冲蚀的研究主要依赖于实验或者半经验模型以及经验关联式。采用实验的方法往往比较耗时,且受限于测量工况;采用半经验模型以及经验关联式往往受限于磨损峰值的预测,通常只适用于简单的标准几何构体。最具有代表性的是API RP 14E (American Petroleum Institute recommended practice 14E),该方法由于所需输入参数较少,广泛应用工程类冲蚀的预测,但是该方法计算的冲蚀速度与砂量以及速率无关,只与经验常数以及流体的混合物性有关。因此,则需要采用CFD模拟,更加准确的预测冲蚀位置以及冲蚀速率。Ansys Fluent作为全球应用最广的一款商业CFD软件,不断引进新的模型和方法,帮助预测冲蚀,更好的解决实际工程问题。Fluent冲蚀模型中包含了以下因素:(1)粒子的物性;(2)流体的物性;(3)粒子的轨迹与壁面材料特性;(4)多相流的影响。所采用的通用模型如下:

式中:

粒子的物性

粒子的形状、大小以及硬度都影响着冲蚀。(1)颗粒的形状一定程度上影响着与流体的跟随性以及与壁面的碰撞角度,尖锐的粒子比圆形粒子造成的伤害更大;(2)不同尺寸的粒子,冲蚀效果也不一样。非常小的粒子(小于10微米)与流体的跟随性较好,很少撞击壁面;随着粒子尺寸的增大,由于自身惯性的作用,倾向于沿着直线运动,更容易撞击壁面并反弹;对于非常大的粒子,跟随流体的性能较差,更倾向于缓慢移动或者沉积,因此不容易磨损壁面;(3)粒子的硬度同样影响冲蚀效果,坚硬的颗粒比柔软的表面造成更多的侵蚀。

流体物性

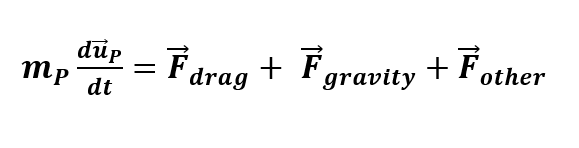

粒子跟随着流体运动,这种运动受牛顿第二定律的支配。从下列方程中可以看出,粒子的运动主要受本身的质量,流体的曳力、重力以及其它力(比如升力,虚拟质量力等)的影响。

在这些力中,曳力的影响占主导地位,取决于粒子大小、粒子与流体相对速度、流体密度和曳力系数。在计算粒子与流体相对速度时,会考虑平均流速以及湍流脉动的影响。

此外,流体的密度以及粘度(粘度影响考虑在曳力系数中)对颗粒的运动以及冲蚀也有着明显的影响,在粘度和密度都比较高的流体中(比如黏稠的油),颗粒的跟随性比较好,粒子往往被流动带着绕过障碍物,而不是撞击它们;相反,在粘度和密度都比较低的流体中(比如空气),粒子倾向于沿直线运动,即使当流动方向改变时,粒子由于惯性作用,仍会与壁面发生碰撞。因此,气体中夹带的粒子更容易磨损壁面,冲蚀更严重(一部分原因是由于气体密度低,另一部分原因是粒子运动速度快)。

粒子轨迹与壁面材料特性

从粒子轨迹中可以获得粒子与壁面的碰撞速度以及碰撞角度。冲蚀速率一般与粒子的碰撞速度密切相关。一般认为,冲蚀率与碰撞速度成正比,冲蚀速率是碰撞速度的n次幂,对于钢而言,n的取值在1.5~2.7之间。

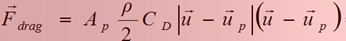

碰撞角度是影响冲蚀速率的另外一个重要因素,其效果取决于壁面材料特性。根据其壁面材料的特性,可以分为塑性材料和脆性材料。不同材料的冲蚀机理不同,如下图所示,对于塑性材料而言,粒子撞击壁面,会形成小坑以及晶片,随着粒子的不断撞击,小坑也会逐渐生长,最后这些晶片会受到其它颗粒的夹带,最终移除;对于脆性材料而言,粒子撞击壁面,壁面会产生径向或者横向的裂纹,随着粒子不断撞击,裂缝也会逐渐增大,并最终形成小的碎屑,这些碎屑随着连续流体的影响最终会被移除。

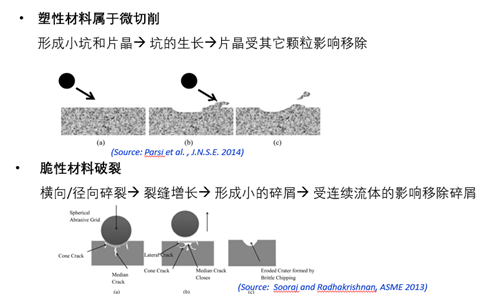

当壁面材料不同,发生最大冲蚀的角度也不同,根据下图可以看出对于脆性材料而言,碰撞角度越高,冲蚀效果越好;对于塑性材料而言,在相对较浅的角度,冲蚀效果才最好。

多相流的影响

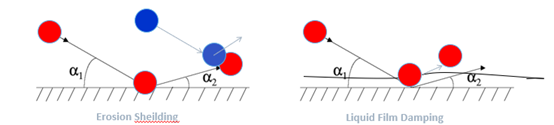

多相流对冲蚀也有着明显的影响,如稠密粒子流体的护盾效应以及湿蒸汽中的液相阻尼效应。如下图所示,对稠密的粒子体系而言,粒子撞击壁面后会反弹,反弹的粒子阻止了其它颗粒撞击壁面,类型于这些粒子对壁面起护盾作用;对于湿润的蒸汽而言,在壁面会有一层冷凝的液膜,这些液膜会粘附些颗粒,对颗粒起阻尼的作用。

除此之外,多相流本身流场的非均匀性也会影响冲蚀效果,当运行条件不稳定或者流动不稳定时,在流速较低的情况下,粒子会沉积;当时速度较高时,壁面会受到冲刷。对于柱塞流,能够周期性的产生较高的速度,更容易造成冲蚀。

除了上述因素外,壁面的硬度也会影响冲蚀效果,冲蚀效果与壁面的硬度成反比。

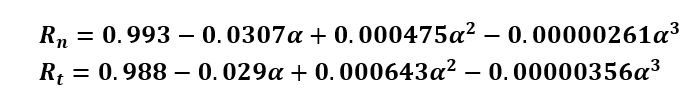

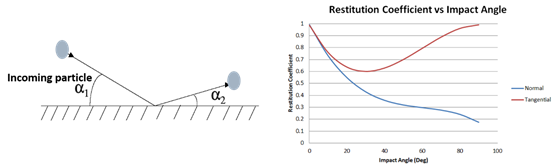

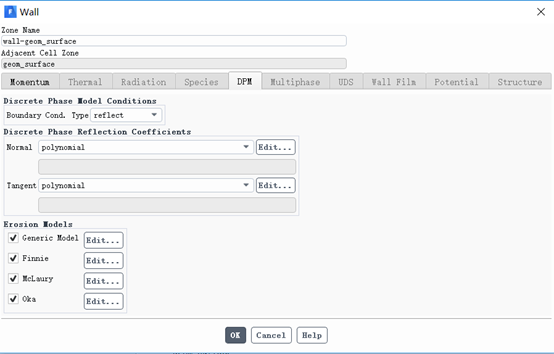

上述提到要针对不同工况进行仿真,不能凭借一个模型打天下,那么针对不同情况应该如何选择不同的冲蚀模型呢?Ansys Fluent中在计算冲蚀时,是通过耦合DPM模型实现的,通过DPM模型计算颗粒的运动轨迹,粒子与壁面的相互作用通过设置法向以及切向的回弹系数,粒子与壁面发生碰撞时由于能量的转化,颗粒的反射速度低于入射速度。这种碰撞特征可基于动量回弹系数描述。回弹系数一般是碰撞角的函数,与管道表面和颗粒表面的性质有关(粗糙度,硬度以及尖角等),通常情况下,角越大,法向系数越小。下图是沙-铁的回弹系数,40°时,切向系数较小,其法向和切向的回弹系数如下:

在计算粒子对壁面冲蚀造成的损失时,需在DPM模型下需要激活Erosion/Accretion模块,这样就可以在壁面里面选择合适的冲蚀模型,fluent中计算冲蚀的方法主要有以下几种:

-

Default Fluent

-

Finnie

-

McLaury

-

Oka

-

UDF自定义冲蚀模型

冲蚀模型中包含了一些典型的参数:入射角、碰撞速度、颗粒直径、颗粒质量、碰撞频率、颗粒以及目标表面的材料、回弹系数等。

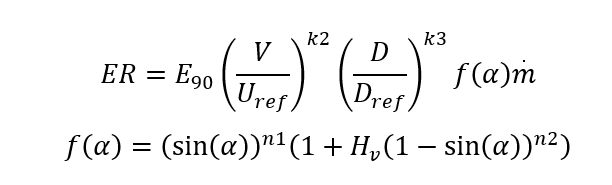

Generic Erosion Model

Generic Erosion Model通用形式如下:

式中

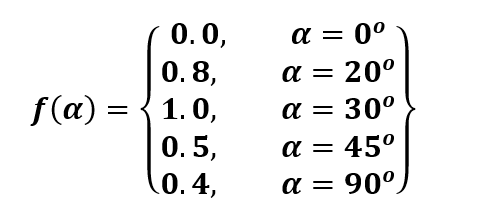

在进行求解计算时,粒子的质量流量以及碰撞速度是通过CFD计算获得,碰撞角的函数是需要用户根据实验或者文献获得,输入模拟计算中,例如:

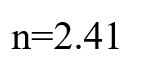

速度指数也需要用户输入:

例如

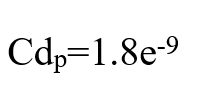

粒径函数也需要用户输入:

例如

Cdp=1.8e-9

Finnie Erosion Model

Finnie Erosion Model适合塑性材料,具体采用如下公式计算:

式中:

k=经验常数

n = 速度指数

f(α) = 碰撞角函数

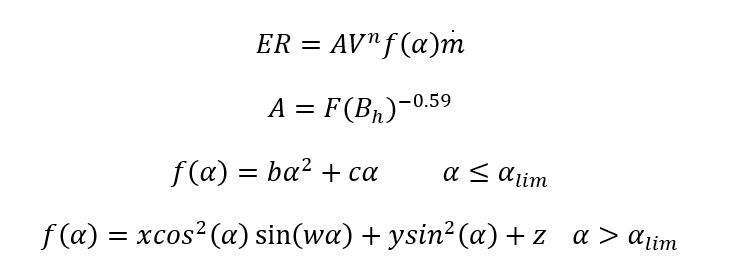

McLaury Erosion Model

McLaury Erosion Model模型最初提出是描述水中固体颗粒的冲蚀,因此比较适合模拟浆液体系,所采用的计算公式如下:

a, b, c, w, x, y, z是碰撞角函数中的常数。

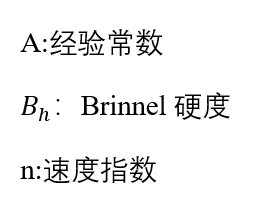

Oka Erosion Model

Oka Erosion model是更为复杂的冲蚀模型,模型中考虑了壁面硬度的影响,具体计算公式如下:

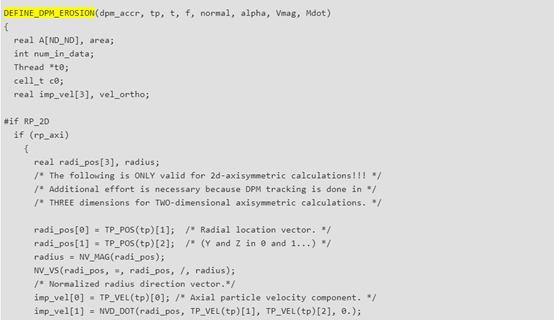

自定义冲蚀模型

如果目前现有的冲蚀模型仍满足不了用户需求,用户还可以通过UDF(User Defined Function)将自己所开发/采用的模型公式加入到fluent中,所采用的宏为DEFINE_DPM_EROSION,

部分UDF代码一览

更多冲蚀模型UDF代码及相关说明,欢迎通过下列链接申请下载(复制链接在浏览器中打开后进行下载),也请持续关注我们后续有关冲蚀的专题内容。

https://event.3188.la/1864786228

参考文献

D. Aquaro and E. Fontani. Erosion of ductile and brittle materials: comparison between theoretical and numerical models and experimental data. AIMETA International Tribology Conference. 20-22. Aquila, Italy. September 2000

Mechanical and metallurgical aspects of the erosion of metals, Hutchings, I.M., Proc. Conf. on Corrosion-Erosion of Coal Conversion System Materials, NACE (1979) 393

McLaury, B.S. ., Shirazi, S.A., Shadley, J.R. and Rybicki, E.F., 1996 “Modeling Erosion in Chokes” Proceeding of ASME Fluids Engg Summer Meeting, San Diego, California, pp 773-781.

Y.I Oka, K. Okamura, T. Yoshida, (2005),Practical estimation of erosion damage caused by solid particle impact: Effects of impact parameters on a predictive equation, 5th International Conference on Wear of Materials., 259, p.102-109

Finnie. Erosion of Surfaces by Solid Particles. Wear. 3. 87–103. 196

J. K. Edwards, B. S. McLaury, and S. A. Shirazi. Supplementing a CFD Code with Erosion Prediction Capabilities. In Proceedings of ASME FEDSM’98: ASME 1998 Fluids Engineering Division Summer Meeting, Washington DC. June 1998.

本篇文章来源于微信公众号: Ansys 流体大本营

浏览器中好像打不开文末的链接

文末链接打不开