本文演示利用Fluent中的VOF及蒸发冷凝模型进行热管仿真的基本流程。

注:本文中仿真使用的所有数据均来自下面的论文,本文只为复现论文中的结果。

[

1] Fadhl B , Wrobel L C , Jouhara H . CFD modelling of a two-phase closed thermosyphon charged with R134a and R404a[J]. Applied Thermal Engineering, 2015.

”

1 问题描述

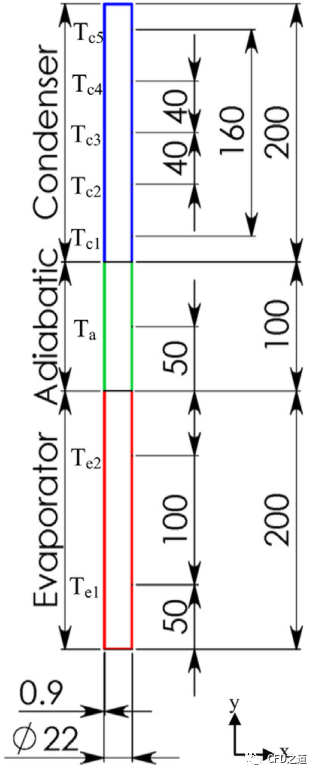

热管几何模型如图所示。

管道总长度500 mm,管壁材料介质为铜,厚度0.9 mm。管道蒸发段与冷凝段长度均为200 mm,中间100 mm长度段为绝热。管道外径22 mm,内径20.2 mm。加热段采用均匀热流,冷凝段指定对流换热系数。初始状态下蒸发段充满液相。

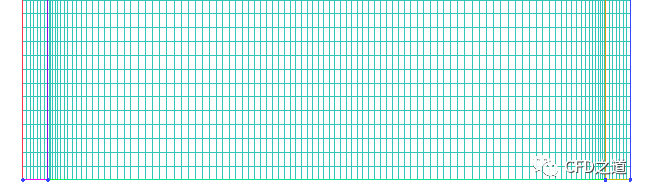

采用基础网格尺寸0.5 mm,厚度区域8个节点,流体区域径向100个网格节点,采用指数率1.2,局部网格如下图所示。共生成116992个四边形网格单元。

注:这里事实上有坑。文中的热管事实上是一个管状结构,不应使用平面模型进行计算。最不济也应该使用轴对称模型进行计算。热管仿真按道理应当使用三维模型进行计算,因为蒸发段产生的气泡在管内的运动轨迹是三维的。论文中边界条件的计算也是存在很大问题的。

”

2 Fluent设置

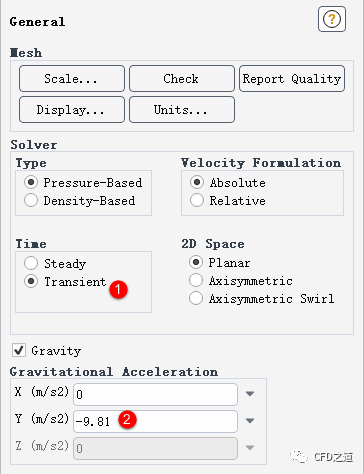

2.1 General设置

-

采用瞬态计算 -

考虑重力影响,指定重力加速度为Y方向-9.81 m/s2

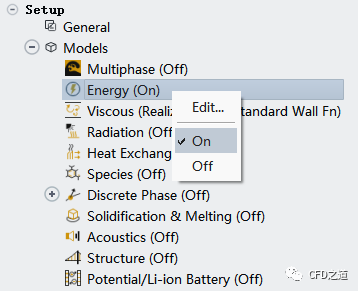

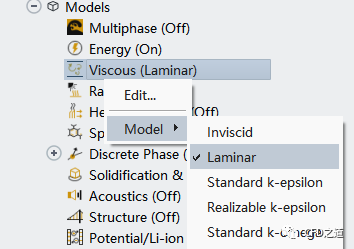

2.2 Models设置

-

激活能量方程

-

采用层流计算

2.3 材料介质

案例所采用的介质为R134a。除液相密度与表面张力系数外,其他所有参数通过NIST REFPROP程序在温度298.15 K条件下计算得到,并假定这些物性参数为定值。

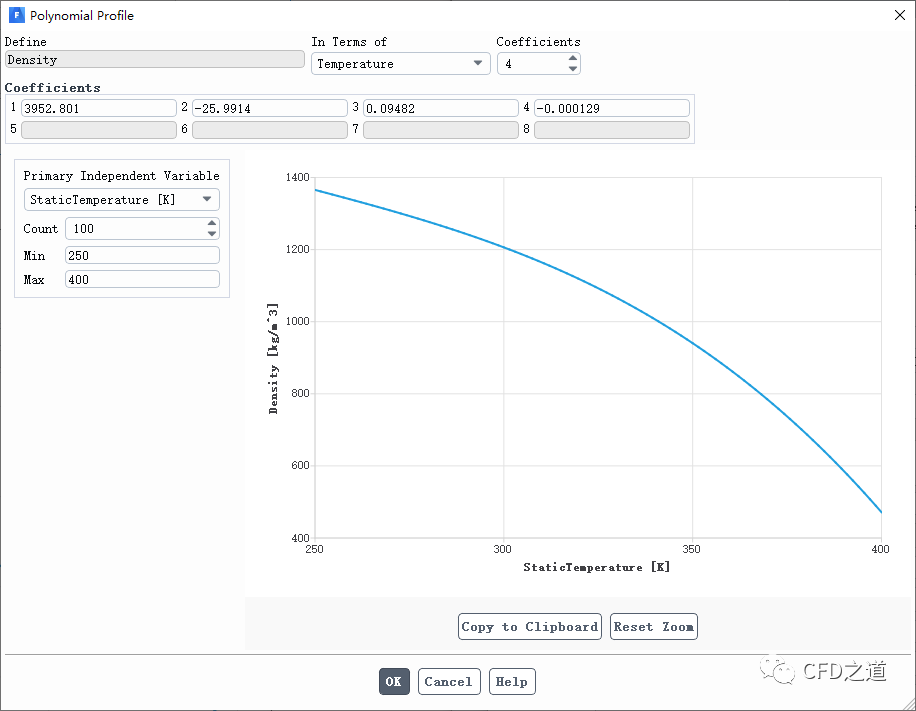

液相密度定义为与温度相关,其表达式为:

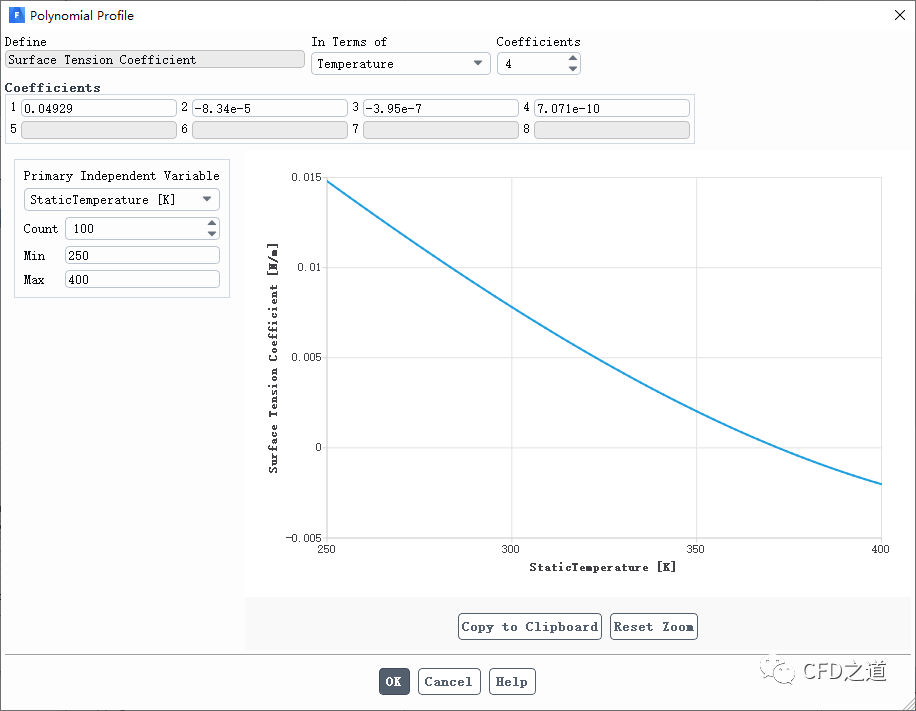

表面张力系数定义为温度的函数,其表达式为:

式中T为温度,K。

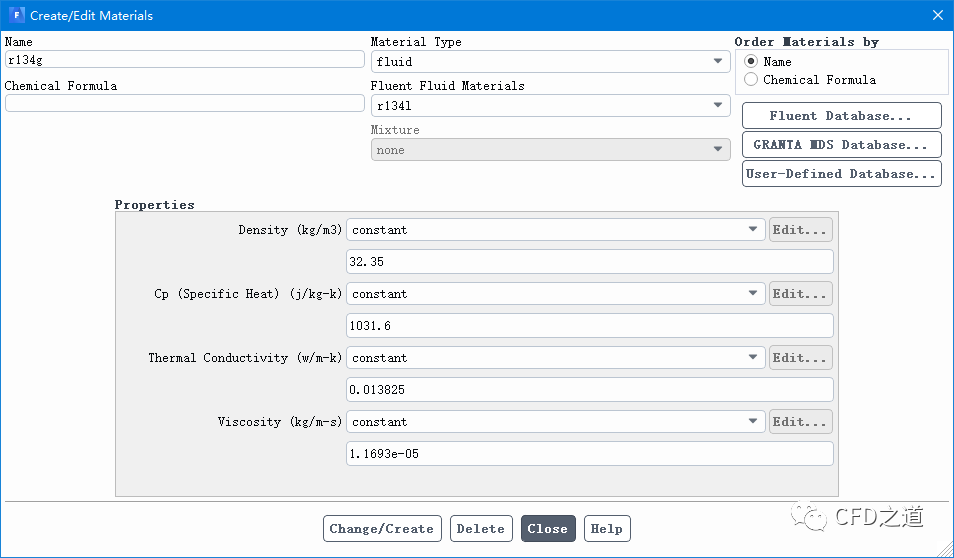

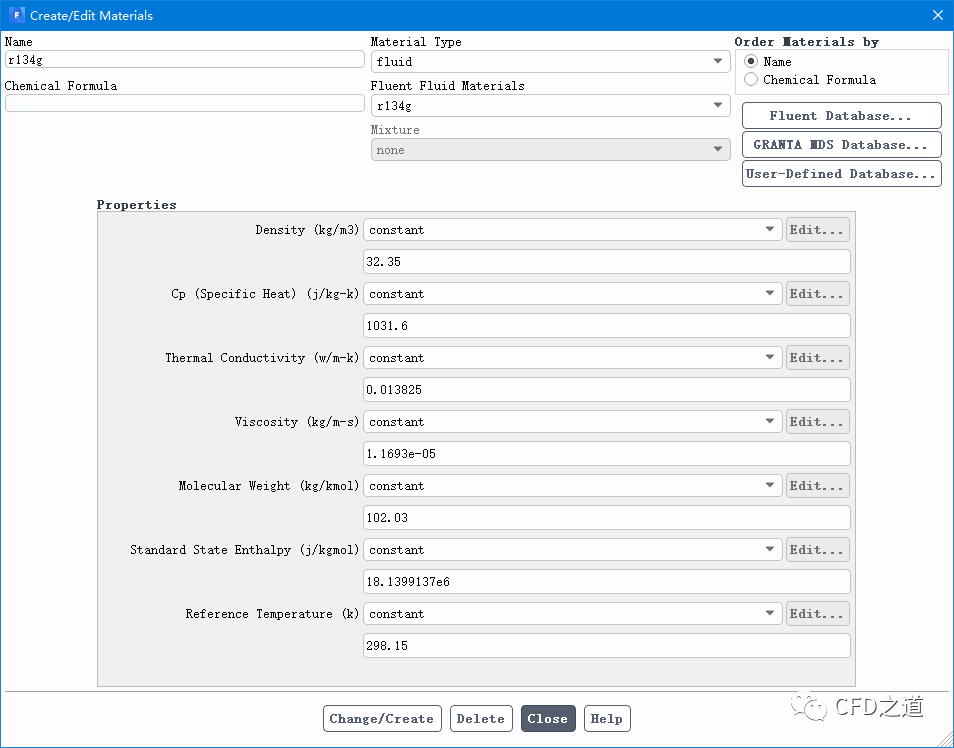

气相材料参数如表所示。

| 材料参数 | 参数值 | 单位 |

|---|---|---|

| 密度 | 32.35 | kg/m3 |

| 比热 | 1031.6 | J/(kg.K) |

| 热导率 | 0.013825 | W/(m.K) |

| 粘度 | 1.1693E-5 | kg/(m.s) |

| 摩尔质量 | 102.03 | kg/kmol |

| 标准状态焓 | 18139.9137 |

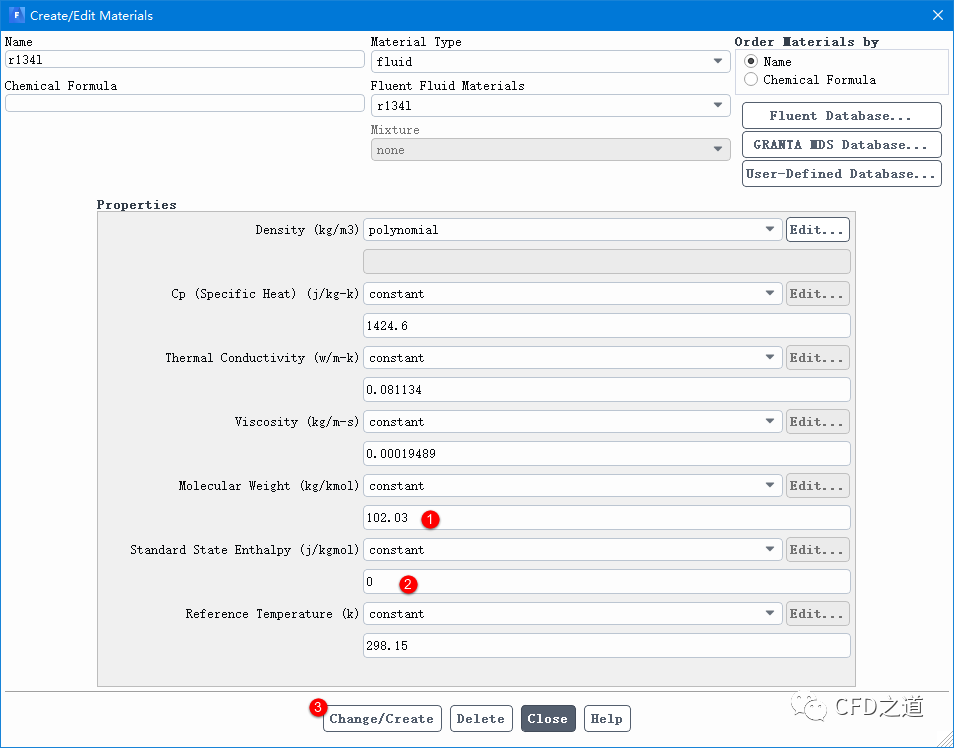

液相材料参数如下表所示。

| 材料参数 | 参数值 | 单位 |

|---|---|---|

| 密度 | kg/m3 | |

| 比热 | 1424.6 | J/(kg.K) |

| 热导率 | 0.081134 | W/(m.K) |

| 粘度 | 1.9489E-4 | kg/(m.s) |

| 摩尔质量 | 102.03 | kg/kmol |

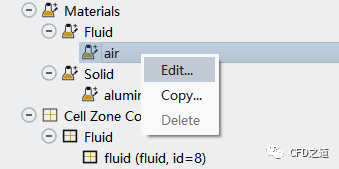

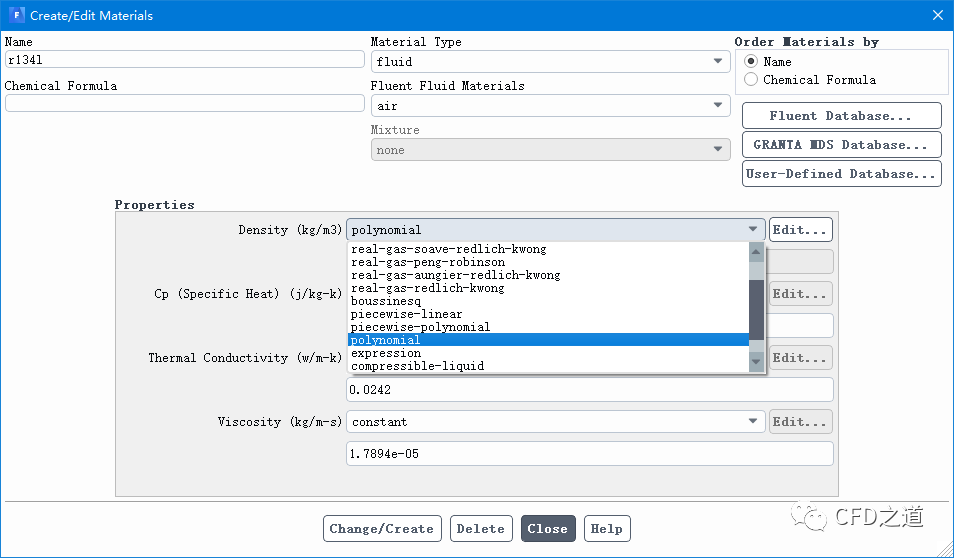

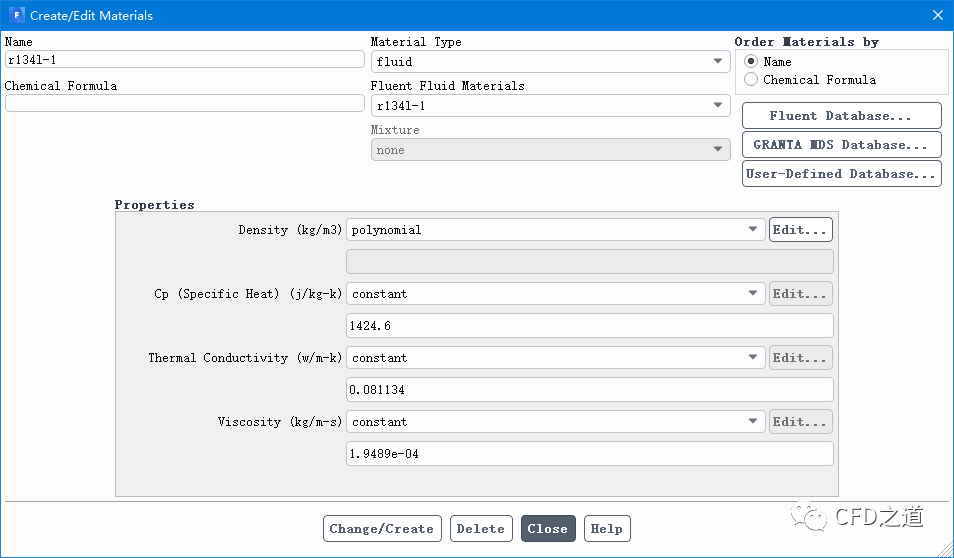

-

修改材料介质air

-

修改材料名称,指定材料密度为polynomial

-

指定密度与温度之间的函数关系,如下图所示

-

修改其他材料介质参数

-

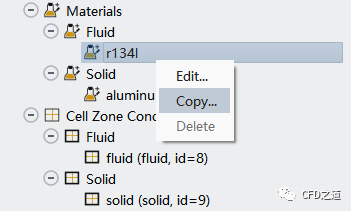

拷贝材料介质

-

修改材料参数,如下图所示

-

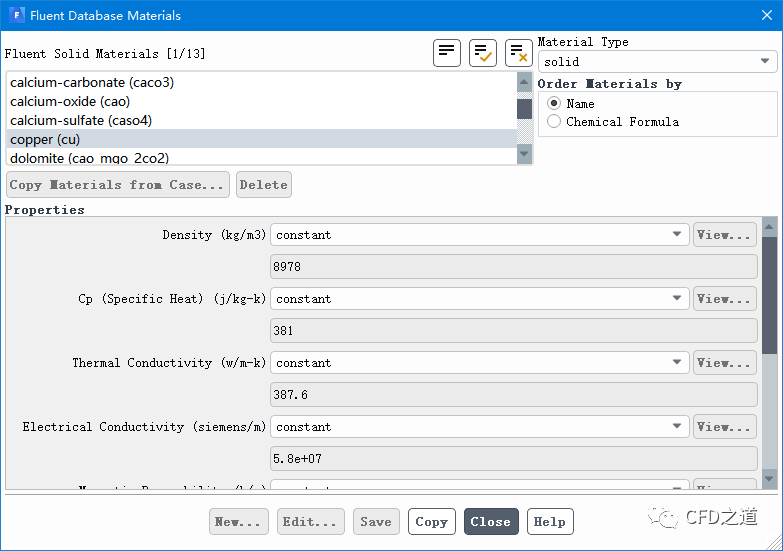

添加固体材料介质copper

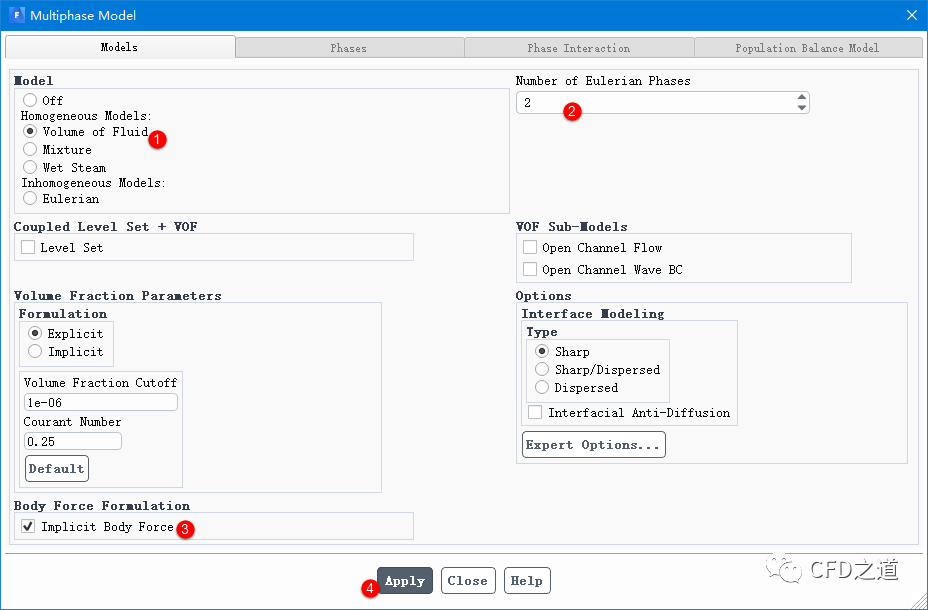

2.4 多相流模型设置

-

激活多相流模型,使用VOF模型进行模拟

注:文献中使用的是VOF模型及Lee模型(论文中使用的Fluent 14.5版本中没有Lee模型,作者文中介绍说使用的是UDF模拟蒸发冷凝,论文中给出的蒸发冷凝理论模型事实上就是后来Fluent版本中内置的Lee模型),事实上热管仿真更适合使用Eulerian模型中的热相变模型。

”

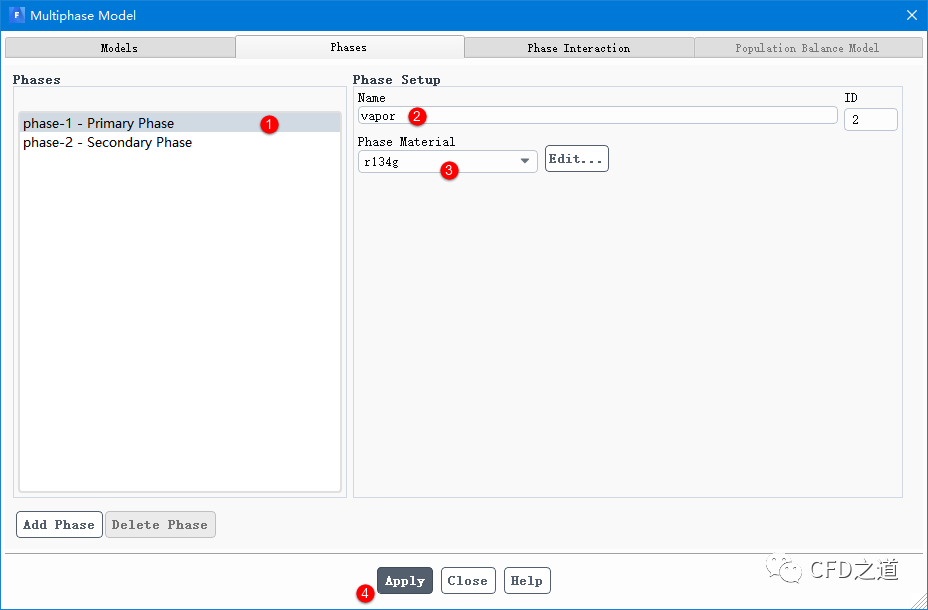

-

指定主相为蒸汽相

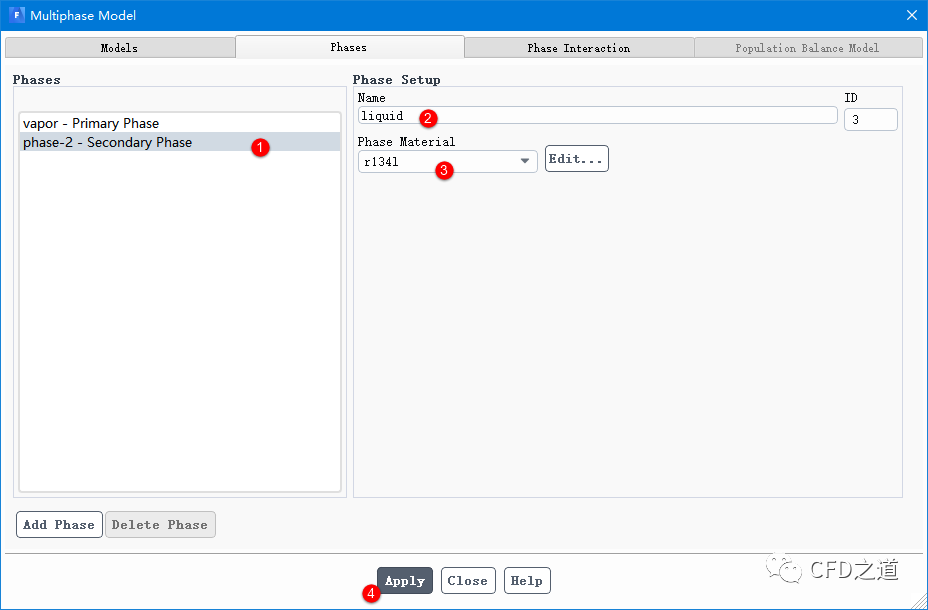

-

指定次相为液相

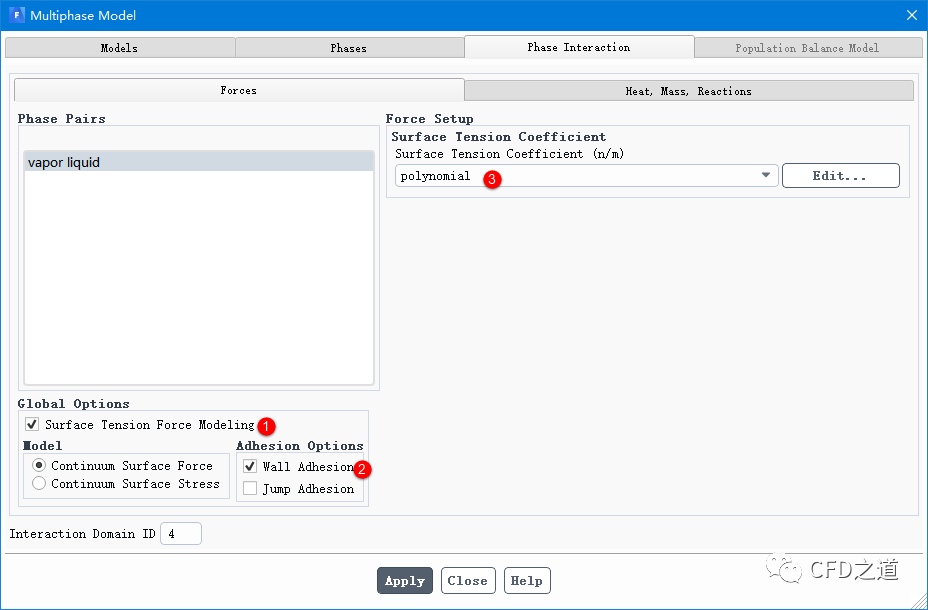

-

考虑并激活表面张力模型,指定表面张力系数为polynomial

-

指定表面张力系数随温度的函数关系

-

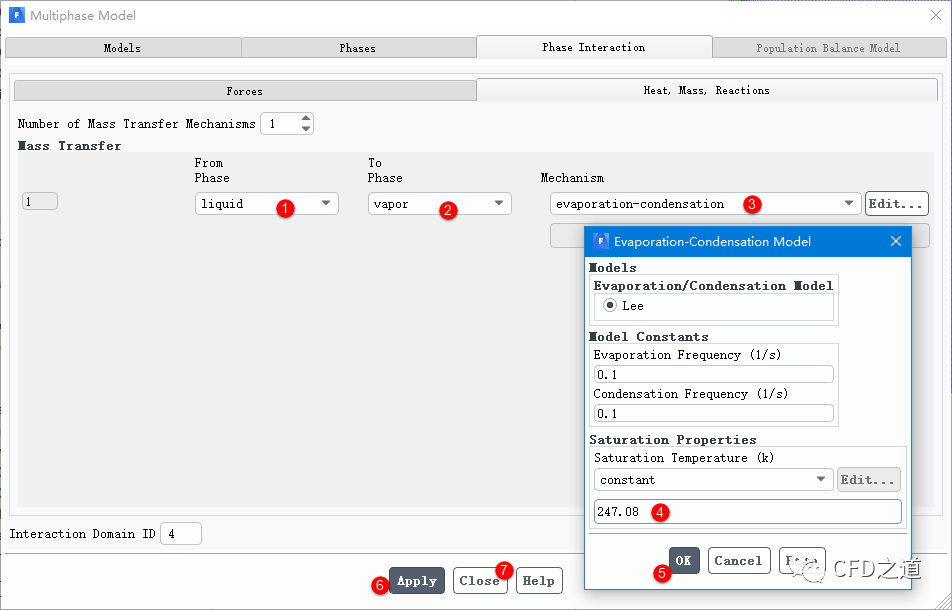

指定蒸发冷凝模型,选择使用Lee模型,并指定饱和温度

注:饱和温度对于蒸发冷凝计算来讲是一个至关重要的参数,然而论文中没有直接写出来,而是说在UDF中使用了此参数,作者太不负责任了。此参数没有明确的值,导致整篇论文无法复现。这里给的饱和温度是从论文中的边界条件推测出的,没有任何依据。按热管的工作原理来讲,蒸发段的温度应当高于介质的饱和温度,而冷凝段的温度应当低于介质的饱和温度。因此这里瞎猜的247.08K是不对的,因为这温度比论文中提出的冷凝段的水浴温度要低,导致冷凝段的蒸气无法被冷凝。个人从论文中给出的温度云图估计作者设置的饱和温度是298.15 K,但无法确认。

”

2.5 修改材料属性

-

重新打开材料介质参数,指定液相的摩尔质量与标准状态焓。这里的标准状态焓用于计算相变潜热,为了方便计算,常将液相的标准状态焓设置为0,而将气相的标准状态焓设置为相变潜热

-

设置气相的标准状态焓为蒸发潜热

注:单位换算1 kJ/mol = 1 kJ/gmol = 1000 kJ/kgmol

”

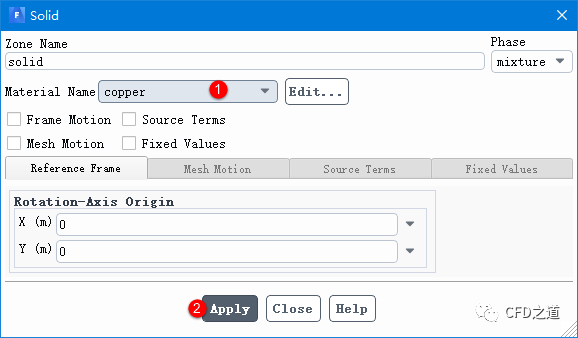

2.6 计算区域设置

-

设置固体区域的材料介质为copper

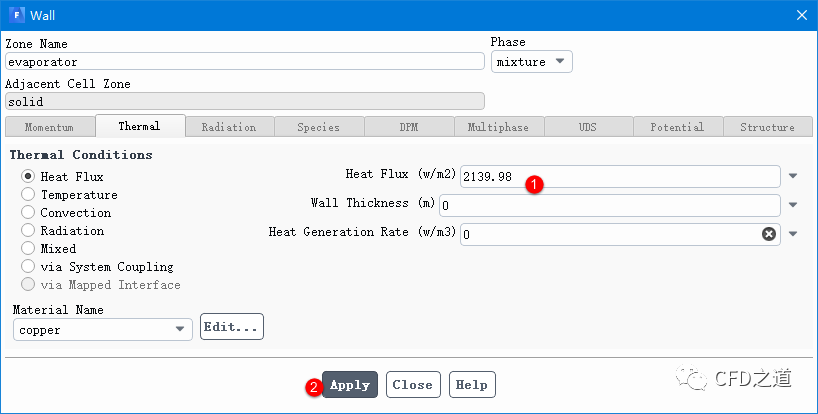

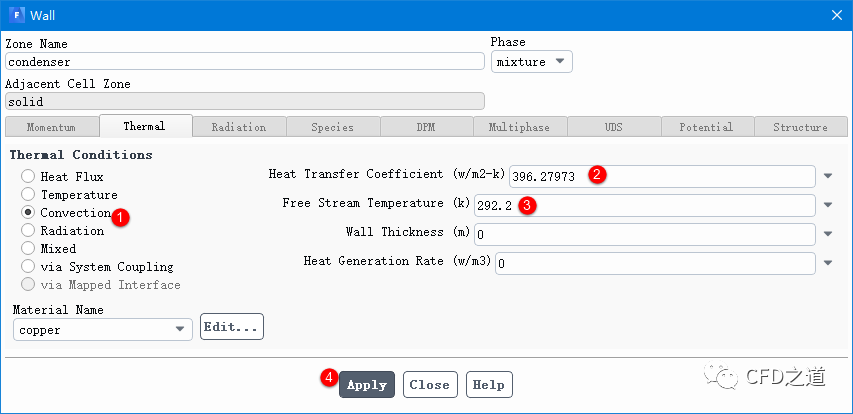

2.7 指定边界条件

蒸发段采用均匀热流边界,热功率为29.58 W。冷凝段指定换热系数。

注:这里的边界条件是选取了论文中的数据,据论文所述是测试得到的试验数据。需要注意的是,由于计算采用的是平面模型,导致论文中参数的计算方式是错误的。比如下面的传热面积的计算是错误的,二维平面模型的传热面积不能用圆柱面面积来算,但为了与论文结果进行比较,这里还是采用了论文中的数据。

”

蒸发段输入热流为:

冷凝段换热系数为:

-

指定蒸发段固体壁面热流为2139.98 w/m2

-

设置冷凝段的对流换热系数396.27973 w/m2-k,环境温度292.2 k

注:这里的292.2 k是论文中直接给出的,作者介绍说是冷凝段采用了水浴控制。那么按道理来讲,热管内工作介质的饱和温度应当高于292.2 K才对,否则冷凝段永远不会有气体被冷凝。

”

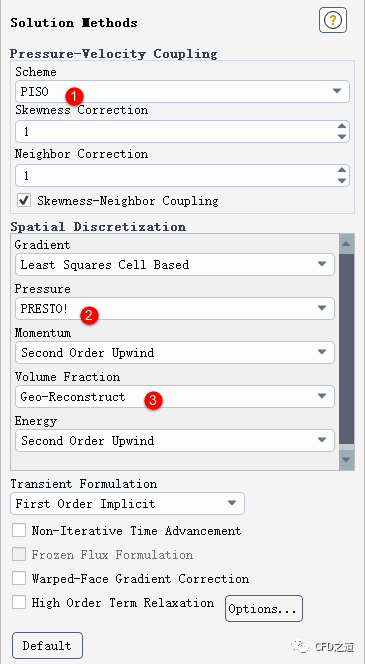

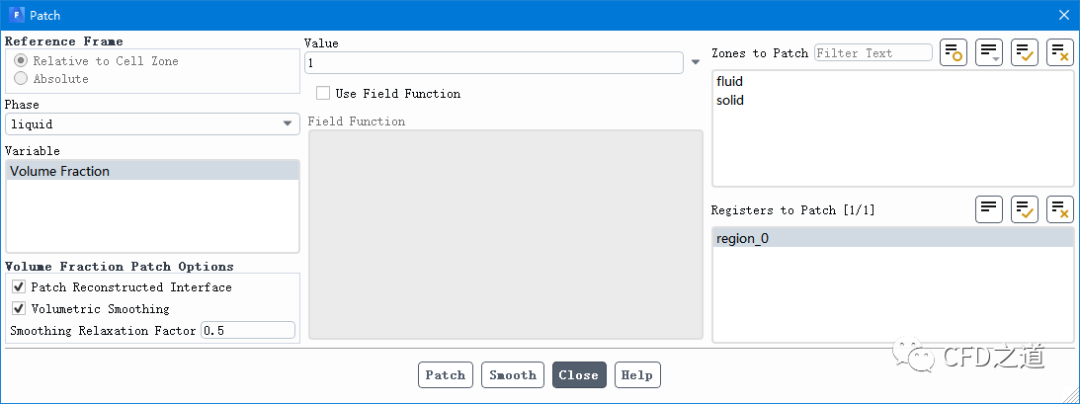

2.8 Methods设置

-

指定求解方法

2.9 初始化设置

-

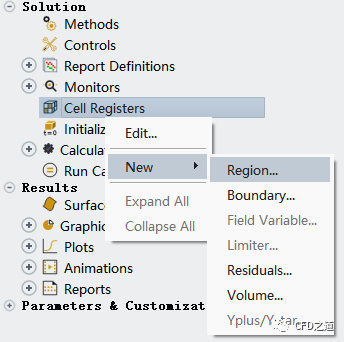

创建一个局部区域

-

将冷凝段圈出来

-

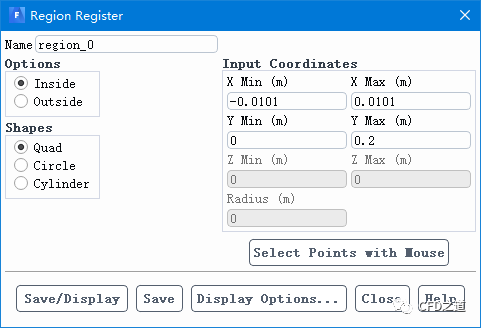

进行全局初始化

-

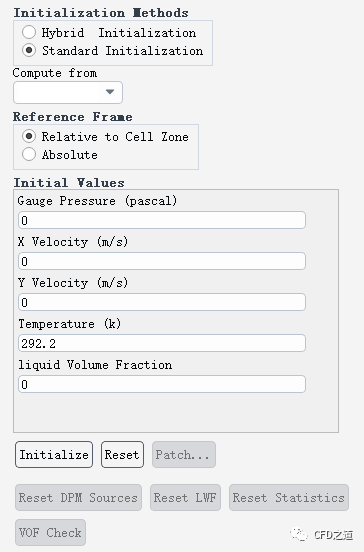

进行Patch,将冷凝段的体积分数指定为全部为液相

-

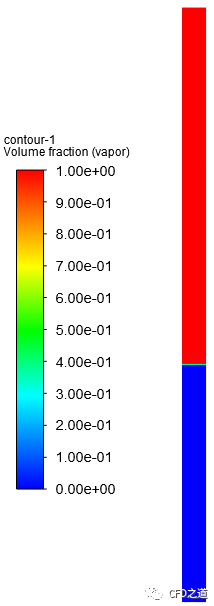

patch完毕后的汽相体积分数分布如下图所示

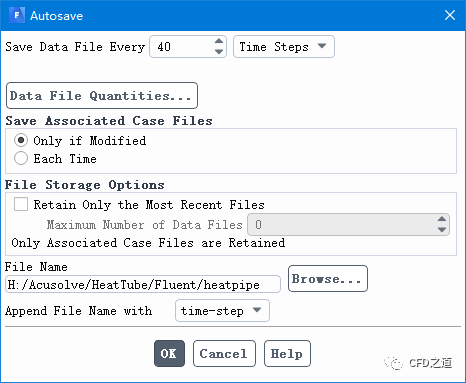

2.10 自动保存

-

指定自动保存

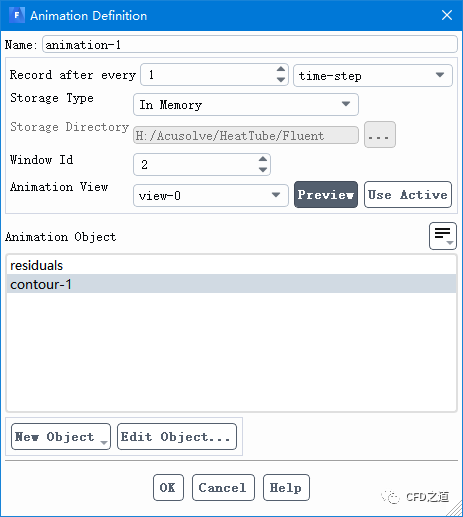

2.11 设置动画

-

设置动画

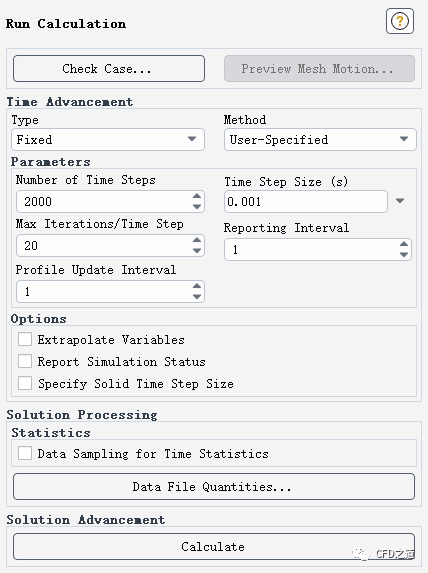

2.12 设置迭代参数

-

指定求解计算参数

注意:这里时间步长不能太大,否则非常容易发散。

”

3 计算结果

计算时间非常长,这里只计算了1.1s。计算结果如下图所示(这里的结果是饱和温度设置为247.08 k时的计算结果)。

下图为将饱和温度设置298.15 k时的计算结果(共计算了1.1s)。

相关文件下载:

链接:https://pan.baidu.com/s/1CNQscTKW5jx6M8uS2iUHpA 提取码:hjk2

”

坑爹的水论文,这年头想找一篇能复现的论文难度极大。

周末公众号要打个广告,这里提前预个警。

本篇文章来源于微信公众号: CFD之道

评论前必须登录!

注册